专业造假40年,日系车还凭什么争?

专业造假40年,日系车还凭什么争?

6 月初,日本车界迎来一场巨震。

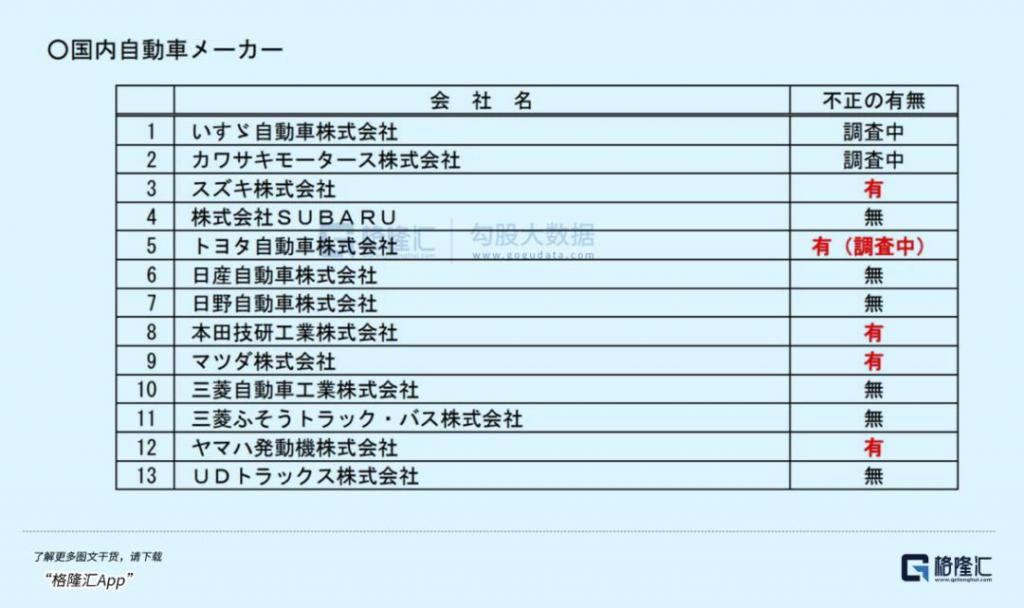

丰田、马自达、雅马哈、本田和铃木五家企业,被查出它们在车辆性能测试等方面存在不当行为,涉及车型多达 38 款,五大车企高管纷纷召开记者会,就此事道歉。

鞠躬名场面诞生,工匠变 " 躬匠 ",日本人特别是领导层很没面子," 他们(造假者)严重损害了日本汽车产业的信誉 "。

事实上,过去三四十年里,造假风气在曾经的工业制造强国身上早已蔚然成风,汽车作为日本经济命脉产业,甚至在涉及安全的关键零部件上都能屡次蒙混过关。

如同过去辉煌过的电子信息产业,在全球化浪潮中,日系汽车制造业竞争力已经显露马脚,今年日系车在中国市场的败落,或许就是一个例证。

实际上,造假已经不是少数日本公司的偶发性行为,而且动辄可以追溯至二三十年的作案历史,这在任何一个国家的工业史上都实属罕见。

日本幅锐态公司有一项调查显示,过去 5 年 25% 的日企曾发生过违规行为,其中 32.7% 的违规涉及产品品质问题。

脸上最挂不住的,当然是全球汽车老大丰田,去年混动车在北美市场成绩不错,公司市值回春了一把。但作为日本汽车工业的带头大哥,68 岁的丰田章男现在隔三差五的就得出来道歉。

去年 4 月丰田子公司大发汽车对外承认向海外市场开发的车型在碰撞测试中存在造假行为,年底出具的调查结果更加令人感到震惊,没想到不仅包括丰田系在内,加上其代工车型,多达 64 款车存在违规。

这一事件直接触发了日本国土交通省展开大范围违规调查,枪打五大出头鸟,都还没查干净。

回顾一下发现,日本汽车产业链公司胆子都非常大。

因为,在各类丑闻里被坐实造假的一直涉及驾驶安全的关键零部件,诸如发动机、安全气囊等。

2009 年的 " 高田气囊 " 事件,安全气囊中使用了廉价硝酸铵爆炸导致金属碎片飞溅,6 年间致死 30 余人;2017 年,神户制钢篡改品质数据,东丽集团轮胎数据造假,涉及车企几乎覆盖整个日本车企;2020 年,日本电装公司燃油泵曝出 " 熄火门 " 事件,当年共召回 479 万辆车,仅中国就召回了 120 万辆。

其次是造假时间都比较长,十年打底,二十年常规操作。

2016 年,三菱汽车油耗数据持续 25 年造假;2021 年,日本曙光制动曝出质检造假,造假数据达 11 万项,持续 20 年之久,同年,三菱电机被曝产品检验数据造假,可能已经持续 30 年以上。去年 5 月,本田和日立合资—日立安斯泰莫证实刹车和悬挂系统大规模造假,相关出货产品超 2 亿件,持续大约 40 年,创下造假神话。

这与我们对日本制造业的原始印象有很大出入,工匠精神所含精益求精的内蕴出自日本制造工业,而如今是他们自己把这块招牌砸得稀烂。

既然一开始质量就不到位,为何将错就错,粉饰太平,养成了一个巨大的雪球?

日本汽车业是日本经济命脉部门,所以出了事之后日媒纷纷吹风担忧拖累经济复苏。

日本汽车工业协会的统计显示,汽车产业的制造品出货额约占日本制造业整体的 2 成。研发费用包括零部件在内接近 3 成,均居制造业首位,包括相关产业在内,从业人员超过 550 万人。

550 万人,就占了日本总人口的 4.4%,一部分民众知晓但不愿意揭露,担心牵一发而动全身,车企相继停产整改,品牌声誉受损销量下滑,牵扯到自己的饭碗也无可厚非。

上行下效的风气,问题往往出在不正当的管理制度上。

终身雇佣制度下很多员工都想混年资,在一家公司工龄越久工资越高,到了一定年纪之后学习曲线平缓,社会流动成本较高,缺乏新鲜血液的管理层不再看得到上升潜力和创新动力。

但摆在基层人员面前的都是 KPI,领导层既要数量又要质量,还要速度,当知道这批产品有问题的时候,领导不给机会解释,最终抱团取暖,一起动歪心思。

在丰田最著名的精益生产体系中,为了不让零部件质量问题堆积到总装线的末尾来解决,最初的设计是命令工人追根溯源,一有问题立刻停下总装线,久而取得经验就能减少不良率。

这样做本身就比较反人性,随着规模扩大,生产经理背着沉甸甸的 kpi,除非万不得已,也不愿意轻易停止总装线。

2018 年,日本神户制钢被实锤造假,他们的造假情况,基本就是如上所述,他们还表示,造假有时是 " 出于 KPI 无法完成的压力 "。

其次,这些造假案例,大部分可归咎于与车企关系密切的供应商们。

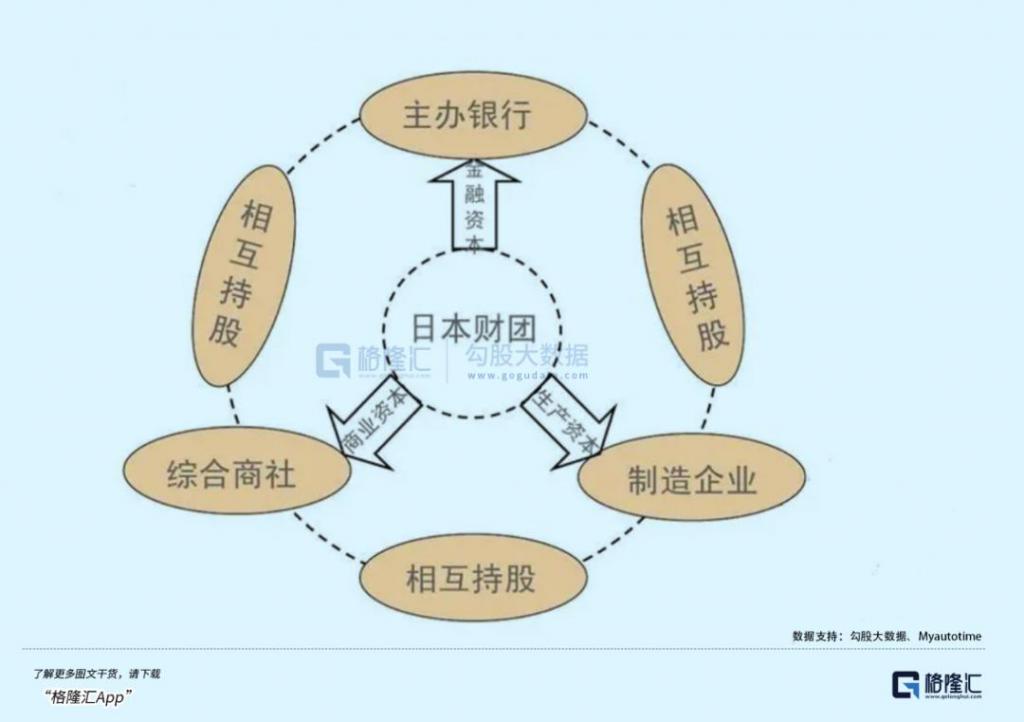

在日本财团的影响下,零部件供应链和日本车企犹如一家人,技术、生产和人才资本在这样一种体系当中能够很顺畅的流动。比如丰田汽车本属三井财团的企业之一,但丰田自身又控制着爱信、电装、爱知制钢等零部件公司。

在整个汽车产业的产研售过程中,一大家子不可避免地存在 " 既当运动员,又当裁判 " 的违规现象。自家兄弟改一改数据,车企作为下游大客户不那么容易察觉。

为了使零部件在总装厂的供应系统里流动,日本车企将供应商分成不同级别,由于彼此之间大量交叉持股,本身就可能存在利益输送的问题。在人事调动方面,车企甚至可以将自己的高级经理直接安排到供应商公司担任高级职位,借出人员来处理激增的工作量。

车企几乎把一级供应商当成儿子在养,一边密切参与车企产品开发,接受投资;一边在车企鼓励下承接其他组装厂和其他行业的大量工作。

这就给车企与供应商的串通带来极大的便利。

泡沫经济后,随着全球化分工的开启,日本汽车工业面临东南亚的竞争压力逐渐加大,

制造商要求供应商压缩成本降低报价,本可以通过技术改革创新来寻找出路,但日企选择了一条轻松但致命的捷径——直接伪造数据。

但这种纸包不住火的欺骗行为,时间一长,终究瞒不住。

更重要的是,这种行为,也大大拖累了日本汽车技术创新升级的进程,导致全球电动车重塑行业格局时,日本汽车被不断甩掉队。

汽车是日本为数不多,产业链下游还存在规模龙头的产业,自全球化开放以来,日本陆续失去纺织、钢铁、造船、彩电、消费电子产品等优势阵地。

但电动化和智能化的到来,让日系车这座大厦有着摇摇欲坠的危机感。

在另一边,近几年造车新势力的涌现成了中国电动制造业产业链不断成长的土壤。

电动汽车供应链上下游是一种共生的状态,犹如一把扇子,下游龙头强则环环相扣,不断渗透内圈,如比亚迪、蔚小理等车企在第一道战壕,宁德时代、亿纬锂能(动力电池)、湖南裕能、天赐材料等(电池材料)分布在内圈。

过去,零部件分工的领域差别并不是很大,但其中最重要的发动机和车身被主机厂牢牢把握。主机厂掌握了高难度的集成设计与制造效率,很多厂家因此被挤出市场。

但在电动化时代,模块化清晰可见,三电系统、制动、悬架等核心整合到底盘的汽车滑板,让汽车零部件再一次得到简化。

而车企的定价是确定的,利润只会沿着价值链在不同的企业之间进行分配和转移,对核心价值环节的把握,是车企能否在价格战中生存的关键。

龙头企业并不一定能截取利润最大的部分,手机行业即是如此,三星、小米手机建立了庞大的用户优势,但它们在手机价值链上只占据了很小的空间。

零部件市场空间打开后,上游集中度快速提高,出现如宁德时代这样强势的供应链霸主,这不仅仅发生在 " 三电 " 身上,未来电气电子设备、自动驾驶、车载软件等环节或也将通过类似的路径成长。

未来新旧品牌的竞争,也关系到车机厂商采用何种供应链策略。

如比亚迪、特斯拉,一些电动车企想要打造一体化供应链,从选矿到电池再到汽车总装,把生产所有环节内部化,这两虽然是新能源汽车的领军企业,但都露着复古主义的色彩。

在智能化方面,日系车的掉队就更加严重了,几乎连个影都还没见着。

如今人们对汽车的理解越来越接近三十年前对电脑的理解,软件和芯片被认为将重新定义汽车的核心价值环节,汽车可以通过软件升级来更新功能,而不是回到 4S 店来升级零部件。

特斯拉的自制芯片试图在算力上追赶英伟达,自动驾驶订阅模式将为车企开辟更高的利润空间,这跟苹果用自制芯片和操作系统来构建这种通过技术迭代重复收税的生意模式如出一辙。去年,国内车企纷纷效仿特斯拉开始推广高阶自动驾驶模式,可见都想占领这块高利润环节,对抗价格下滑的趋势。华为和车企的合作中,主动避开同质化严重,缺少定价权的环节,而选择布局智能驾驶、座舱等未来价值核心,构建一个相对封闭的生态系统。

虽然日系车在中国市场很快对造假事件撇清了关系,但今年在华份额的进一步流失,再次反映了中日制造力量之间的较量。

今年 4 月份,日系乘用车在华市占率降至 15.2%,创下了自 2013 年以来的新低。

日系三强中,本田 1-5 月累计销量下滑 16.7%,继去年下滑 10% 之后颓势不止;丰田 1-4 月累计销量下滑 9.3%,日产跌幅接近 30%。

曾经的日系车占到国内市场份额 25%,现在三强单月销量总和,不及比亚迪一家。后者于一季度发起的价格战彻底将合资车市场搅得天翻地覆。

过去一个月,日系品牌降价普遍,丰田凯美瑞、丰田卡罗拉、本田雅阁、日产轩逸、日产天籁等热销车型终端优惠幅度在 2 至 6 万元左右不等。过去日系车焕新时会大幅降价,现在刚上市没多久就已经迅速调低价格。

而国产品牌近些年的销量却是逐年猛增。

中国车企出海也在呈现爆发的态势。根据乘联会数据,2024 年 1-4 月的中国海外市场自主品牌销量 72 万台,同比增长 57%。

在不断变化的规则约束下,中国汽车供应链出海是不可避免的。

全球化的步伐并没有停止,当特斯拉在墨西哥复制中国超级工厂时,大量的供应链缝隙需要被填充,如果中国供应商不主动前往,这些配套总会落入别的粮仓。

上个时代丰田的本土化生产带给我们一些启示,供应链的落地并非只是简单的配套企业跟进,还需要更复杂的周边配套条件来培育日系车的消费习惯,比如金融贷款、物流服务。

在电动车多个制造环节领先的中国企业,在价格战内卷的竞争下忙于为生存而战,但在全球化视野下要与高手竞争,不应只是单打独斗,应该合力去适应新的规则。

格隆汇声明: 文中观点均来自原作者,不代表格隆汇观点及立场。特别提醒,投资决策需建立在独立思考之上,本文内容仅供参考,不作为任何实际操作建议,交易风险自担。

-

- 牛肉价格一降再降,大批创业者涌向牛肉餐饮赛道

-

2024-06-09 01:19:30

-

- 4A级景区关门,女企业家控诉政府违法:倾注了全部身家,全面退出不做了!当地

-

2024-06-09 01:17:14

-

- 集体离场!这些城市正被品牌房企“抛弃”

-

2024-06-09 01:14:58

-

- 85后华科大校友要去IPO,阿里CEO吴泳铭天使回报或超3400%

-

2024-06-09 01:12:41

-

- 罚单下的真相:谁在帮上市公司财务造假?

-

2024-06-09 01:10:25

-

- 改变一面墙,我成功敲开孩子心里紧锁的门

-

2024-06-09 01:08:09

-

- 震撼!砀山县近百万亩梨花怒放

-

2024-06-04 23:56:07

-

- 女子在理发店剪头发花了23万,原因是被”检查出“患妇科病

-

2024-06-04 23:53:50

-

- 国务院关税税则委:中止《海峡两岸经济合作框架协议》部分产品关税减让

-

2024-06-04 23:51:34

-

- 女子养了一条宠物,喜欢它甚至超过男友,男友非常气愤于是分手了

-

2024-06-04 23:49:17

-

- Steam 5 月软硬件调查出炉:铁打的 Win10 + RTX 3060 桌面版

-

2024-06-04 23:47:01

-

- 每个明星都有自己的英文名,赵丽颖的英文名字原来是这个意思?

-

2024-06-04 23:44:44

-

- 教育部明确校园暴力与学生欺凌防范治理专项行动具体要求

-

2024-06-04 23:42:27

-

- 卖车是一场闹剧?周鸿祎回应:钱都捐了

-

2024-06-04 23:40:10

-

- 三里屯街拍:同样都有两条腿,看看别人这大长腿,够你玩一年的!

-

2024-06-04 23:37:54

-

- 太阳连续爆发3次耀斑!未来两天或发生小至中等地磁暴

-

2024-06-04 23:35:39

-

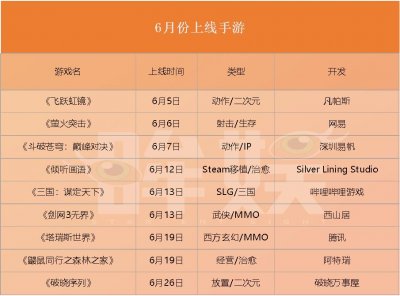

- 9款新游上线,5大重点项目开测,游戏厂商开启最卷暑期档

-

2024-06-04 00:49:32

-

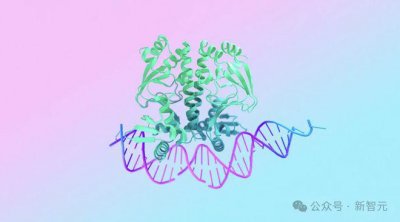

- AlphaFold 3引不满!服务器被黑,全世界科学家竞相破解

-

2024-06-04 00:47:15

-

- 保卫利润,“618”中小商家的进退抉择

-

2024-06-04 00:44:59

-

- 对话Arm终端产品副总裁:当生成式AI与Arm的DNA相契合,会擦出怎样的火花?

-

2024-06-04 00:42:43

贵州两落马女厅官出镜忏悔:一人想念父母做的菜;一人带衣服投案

贵州两落马女厅官出镜忏悔:一人想念父母做的菜;一人带衣服投案 北京等地上空疑现不明飞行物!目击网友称“飞着飞着就没了”

北京等地上空疑现不明飞行物!目击网友称“飞着飞着就没了” 毛戈平7年IPO折戟,国货化妆品的出路在哪里

毛戈平7年IPO折戟,国货化妆品的出路在哪里 苹果Vision Pro,被华强北啃了

苹果Vision Pro,被华强北啃了 中产捧红的始祖鸟即将IPO,安踏捧出第二个“FILA”?

中产捧红的始祖鸟即将IPO,安踏捧出第二个“FILA”? 不想过年的年轻人,躲回工作中

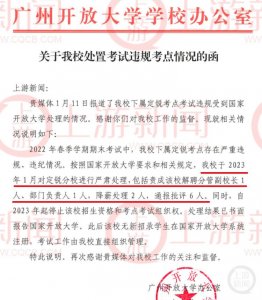

不想过年的年轻人,躲回工作中 2831人考试2093人次替考!广州开放大学分管副校长解聘

2831人考试2093人次替考!广州开放大学分管副校长解聘 大模型浪潮不能使鬼推磨,但可以让周鸿祎、傅盛握手言和

大模型浪潮不能使鬼推磨,但可以让周鸿祎、傅盛握手言和 嘉行传媒还“行”不“行”?

嘉行传媒还“行”不“行”? 红薯原产地是哪个国家 红薯原产地是哪个国家或地区生产的

红薯原产地是哪个国家 红薯原产地是哪个国家或地区生产的